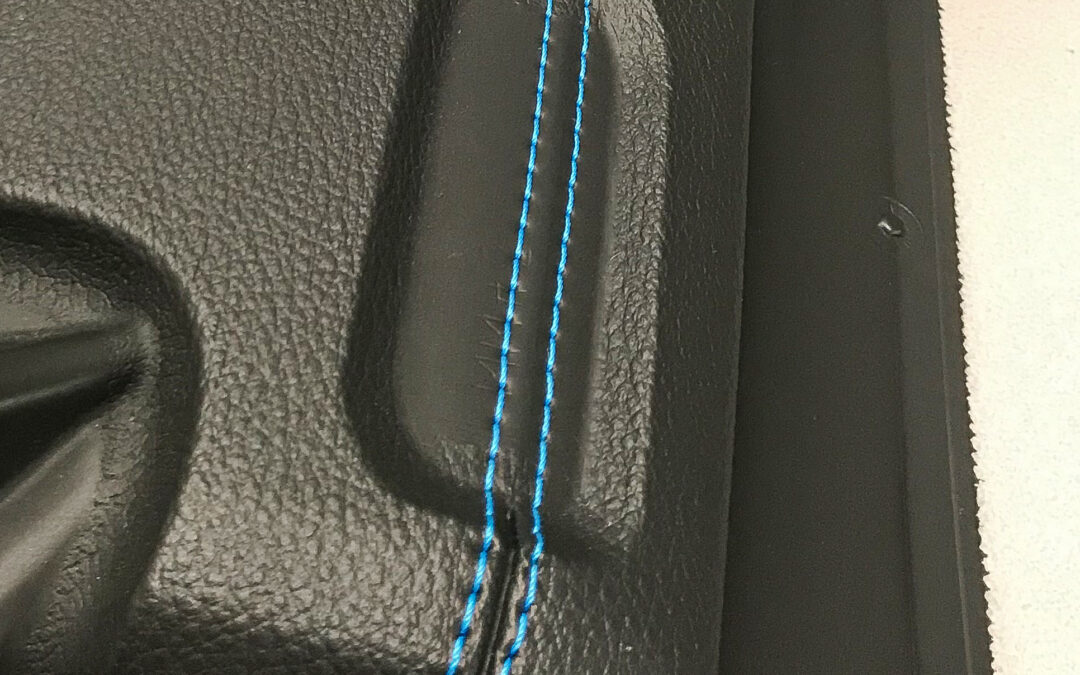

Author: Dr. Sonja Krömer, Head of Research & Development, FRIMO GmbH

Instrument panels in vehicles are not only designed to be eye-catching, but also have to meet extremely high requirements in terms of function, safety and convenience. Polyurethane has been a particularly important and versatile material in the production of these sophisticated components for decades

If you want to read more, become a member!